Page 31 - 国外钢铁技术信息内参(2024年9月)

P. 31

中的断裂伸长率较小。 ᇏݓࣁඋ࿐߶

断口表面照片的示例参见照片 9。照片中(a)(b)表示 SUS304L,(c)

(d)表示 SUS316L 在氢气中进行试验(板状拉伸试样)后的断口。316L 受氢 ᇏݓࣁඋ࿐߶

气的影响很小,断口具有韧性。

ᇏݓࣁඋ࿐߶

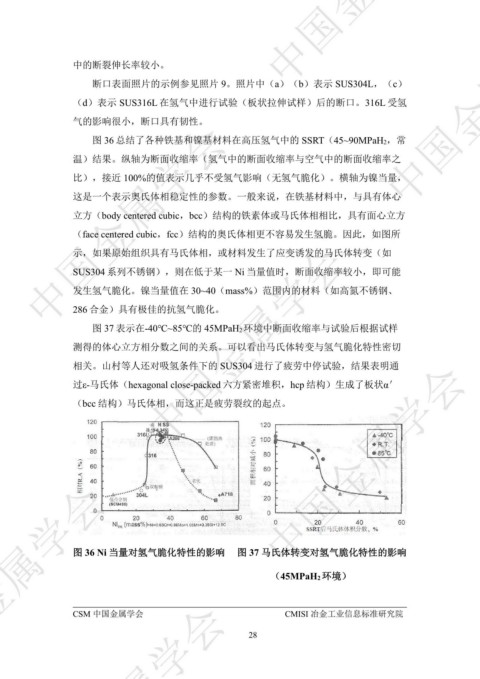

图 36 总结了各种铁基和镍基材料在高压氢气中的 SSRT(45~90MPaH2,常

温)结果。纵轴为断面收缩率(氢气中的断面收缩率与空气中的断面收缩率之

比),接近 100%的值表示几乎不受氢气影响(无氢气脆化)。横轴为镍当量,

这是一个表示奥氏体相稳定性的参数。一般来说,在铁基材料中,与具有体心

立方(body centered cubic,bcc)结构的铁素体或马氏体相相比,具有面心立方 ᇏݓࣁඋ࿐߶

(face centered cubic,fcc)结构的奥氏体相更不容易发生氢脆。因此,如图所

ᇏݓࣁඋ࿐߶

示,如果原始组织具有马氏体相,或材料发生了应变诱发的马氏体转变(如

SUS304 系列不锈钢),则在低于某一 Ni 当量值时,断面收缩率较小,即可能

发生氢气脆化。镍当量值在 30~40(mass%)范围内的材料(如高氮不锈钢、

286 合金)具有极佳的抗氢气脆化。

图 37 表示在-40℃~85℃的 45MPaH2环境中断面收缩率与试验后根据试样

测得的体心立方相分数之间的关系。可以看出马氏体转变与氢气脆化特性密切

ᇏݓࣁඋ࿐߶

ᇏݓࣁඋ࿐߶

相关。山村等人还对吸氢条件下的 SUS304 进行了疲劳中停试验,结果表明通

过ε-马氏体(hexagonal close-packed 六方紧密堆积,hcp 结构)生成了板状α'

(bcc 结构)马氏体相,而这正是疲劳裂纹的起点。

ᇏݓࣁඋ࿐߶

图 36 Ni 当量对氢气脆化特性的影响 图 37 马氏体转变对氢气脆化特性的影响

(45MPaH2 环境)

ᇏݓࣁඋ࿐߶

CSM 中国金属学会 CMISI 冶金工业信息标准研究院

28