Page 38 - 国外钢铁技术信息内参(2024年4月)

P. 38

ᇏݓࣁඋ࿐߶

ᇏݓࣁඋ࿐߶

盖,因此增氮量非常高。在单个转炉中避免整个炉次的重新加料。保证加入 40-

60%铁水(HM),从而铁水中的碳形成 CO 覆盖防止增氮。该方法除了控制了

出钢的氧含量之外,不仅避免了增氮现象,同时减轻了对转炉炉衬的不利影响。

(8)出钢期间:利用偏心底出钢技术,保持出钢流紧凑。随着出钢口寿命

ᇏݓࣁඋ࿐߶

的增加,出钢流会发生扩张,增加钢水与空气接触面积,出钢散流导致增氮。

(9)烟罩压力的重要性:转炉工序中释放的 CO 气体可冲走氮气。但在吹

炼末期,熔池中碳含量降至 0.12%以下,CO 生成量下降,脱氮变得困难。由于

泡沫炉渣已经沉淀,当前转炉中处于金属暴露状态,需要格外注意防止空气进

入炉内以避免增氮。转炉炉口和活动烟罩之间的间隙由罩压控制(罩压保持在 ᇏݓࣁඋ࿐߶

+0.5mmWC)。负罩压会使炉子处于吸气模式,导致空气吸入炉内。

ᇏݓࣁඋ࿐߶

(10)控制在线吹氩站(OLP)的氩气流量:避免吹氩强度过大,导致钢

包渣眼面积增大。在 OLP 中,通过一系列步骤,降低氩气管路的压力来控制氩

气流速,保证对工序没有负面影响。

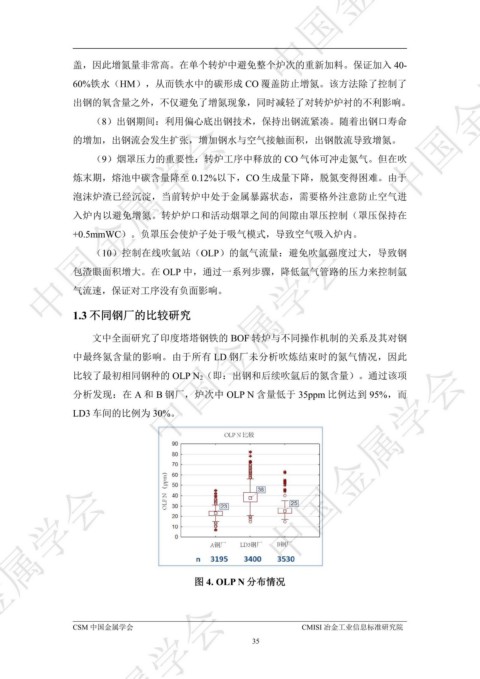

1.3 不同钢厂的比较研究

文中全面研究了印度塔塔钢铁的 BOF 转炉与不同操作机制的关系及其对钢

中最终氮含量的影响。由于所有 LD 钢厂未分析吹炼结束时的氮气情况,因此

ᇏݓࣁඋ࿐߶

比较了最初相同钢种的 OLP N2(即:出钢和后续吹氩后的氮含量)。通过该项

分析发现:在 A 和 B 钢厂,炉次中 OLP N 含量低于 35ppm 比例达到 95%,而

LD3 车间的比例为 30%。 ᇏݓࣁඋ࿐߶

ᇏݓࣁඋ࿐߶

图 4. OLP N 分布情况

ᇏݓࣁඋ࿐߶

CSM 中国金属学会 CMISI 冶金工业信息标准研究院

35