Page 70 - 国外钢铁技术信息内参(2025年1月)

P. 70

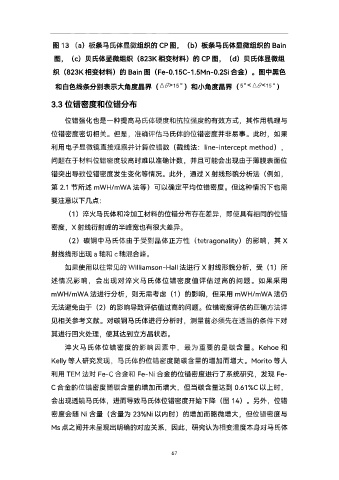

图 13 ½a¾板条马氏体显微组织的 CP图Y½b¾板条马氏体显微组织的 Bain

图Y½c¾贝氏体显微组织½823K相变材料¾的 CP图Y½d¾贝氏体显微组

织½823K相变材料¾的 Bain图½Fe-0.15C-1.5Mn-0.2Si合金¾ 图中黑色

和白色线条分别表示大角度晶界½ 15 > ¾和小角度晶界½ 5 < 15 < ¾

3.3位错密度和位错分布

位错强化也是一种提高马氏体硬度和抗拉强度的有效方式Y其作用机理与

位错密度密切相关 但是Y准确评估马氏体的位错密度并非易事 此时Y如果

利用电子显微镜直接观察并计算位错数½截线法Xline-intercept method¾Y

问题在于材料位错密度较高时难以准确计数Y并且可能会出现由于薄膜表面位

错突出导致位错密度发生变化等情况 此外Y通过 X射线形貌分析法½例如Y

第 2.1节所述 mWH/mWA法等¾可以确定平均位错密度 但这种情况下也需

要注意以下几点X

½1¾淬火马氏体和冷加工材料的位错分布存在差异Y即使具有相同的位错

密度YX射线衍射峰的半峰宽也有很大差异

½2¾碳钢中马氏体由于受到晶体正方性½tetragonality¾的影响Y其 X

射线线形出现 a轴和 c轴混合峰

如果使用以往常见的 Williamson-Hall法进行 X射线形貌分析Y受½1¾所

述情况影响Y会出现对淬火马氏体位错密度值评估过高的问题 如果采用

mWH/mWA法进行分析Y则无需考虑½1¾的影响Y但采用 mWH/mWA法仍

无法避免由于½2¾的影响导致评估值过高的问题 位错密度评估的正确方法详

见相关参考文献 对碳钢马氏体进行分析时Y测量前必须先在适当的条件下对

其进行回火处理Y使其达到立方晶状态

淬火马氏体位错密度的影响因素中Y最为重要的是碳含量 Kehoe 和

Kelly等人研究发现Y马氏体的位错密度随碳含量的增加而增大 Morito等人

利用 TEM法对 Fe-C合金和 Fe-Ni合金的位错密度进行了系统研究Y发现 Fe-

C合金的位错密度随碳含量的增加而增大Y但当碳含量达到 0.61%C以上时Y

会出现透镜马氏体Y进而导致马氏体位错密度开始下降½图 14¾ 另外Y位错

密度会随 Ni含量½含量为 23%Ni以内时¾的增加而略微增大Y但位错密度与

Ms点之间并未呈现出明确的对应关系Y因此Y研究认为相变温度本身对马氏体

67