Page 74 - 国外钢铁技术信息内参(2025年1月)

P. 74

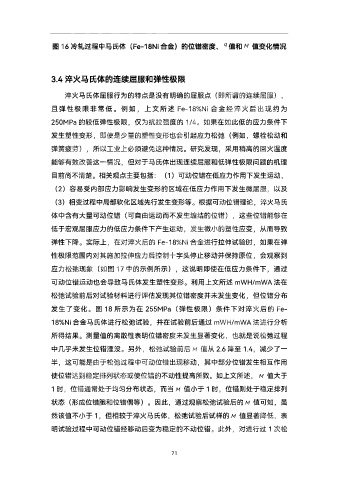

图 16 冷轧过程中马氏体½Fe-18Ni合金¾的位错密度 值和 值变化情况

q

M

3.4淬火马氏体的连续屈服和弹性极限

淬火马氏体屈服行为的特点是没有明确的屈服点½即所谓的连续屈服¾Y

且弹性极限非常低 例如Y上文所述 Fe-18%Ni 合金经淬火后出现约为

250MPa的较低弹性极限Y仅为抗拉强度的 1/4 如果在如此低的应力条件下

发生塑性变形Y即使是少量的塑性变形也会引起应力松弛½例如Y螺栓松动和

弹簧疲劳¾Y所以工业上必须避免这种情况 研究发现Y采用稍高的回火温度

能够有效改善这一情况Y但对于马氏体出现连续屈服和低弹性极限问题的机理

目前尚不清楚 相关观点主要包括X½1¾可动位错在低应力作用下发生运动Y

½2¾容易受内部应力影响发生变形的区域在低应力作用下发生微屈服Y以及

½3¾相变过程中局部软化区域先行发生变形等 根据可动位错理论Y淬火马氏

体中含有大量可动位错½可自由运动而不发生缠结的位错¾Y这些位错能够在

低于宏观屈服应力的低应力条件下产生运动Y发生微小的塑性应变Y从而导致

弹性下降 实际上Y在对淬火后的 Fe-18%Ni合金进行拉伸试验时Y如果在弹

性极限范围内对其施加拉伸应力后控制十字头停止移动并保持原位Y会观察到

应力松弛现象½如图 17中的示例所示¾Y这说明即使在低应力条件下Y通过

可动位错运动也会导致马氏体发生塑性变形 利用上文所述 mWH/mWA法在

松弛试验前后对试验材料进行评估发现其位错密度并未发生变化Y但位错分布

发生了变化 图 18 所示为在 255MPa½弹性极限¾条件下对淬火后的 Fe-

18%Ni合金马氏体进行松弛试验Y并在试验前后通过 mWH/mWA法进行分析

所得结果 测量值的离散性表明位错密度未发生显著变化Y也就是说松弛过程

中几乎未发生位错湮没 另外Y松弛试验前后 M 值从 2.6降至 1.4Y减少了一

半Y这可能是由于松弛过程中可动位错出现移动Y其中部分位错发生相互作用

使位错达到稳定排列状态或使位错的不动性提高所致 如上文所述Y M 值大于

1时Y位错通常处于均匀分布状态Y而当 M 值小于 1时Y位错则处于稳定排列

状态½形成位错胞和位错偶等¾ 因此Y通过观察松弛试验后的 M 值可知Y虽

然该值不小于 1Y但相较于淬火马氏体Y松弛试验后试样的 M 值显著降低Y表

明试验过程中可动位错经移动后变为稳定的不动位错 此外Y对进行过 1次松

71