Page 55 - 国外钢铁技术信息内参(2024年5月)

P. 55

ᇏݓࣁඋ࿐߶

变为马氏体,确保其蠕变性能和韧性。但是,如果焊后热处理温度超过焊接金ᇏݓࣁඋ࿐߶

力不断提高,因而开发出含有 9~12%Cr 的高 Cr 铁素体钢,其中以 Gr.91 钢

(9%Cr-1%Mo-Nb-V 钢)的应用最为广泛。美国于 1983 年制定了 Gr.91 钢标准,

其特点是为了提高蠕变性能而添加了适量的 V 和 Nb。由于其具有优异的高温

ᇏݓࣁඋ࿐߶

强度和较低的热膨胀系数,1985 年以后在日本也开始应用。最初,AWS 标准

未对焊接材料中焊接金属的 Mn+Ni 含量提出限制,但为了防止因焊后热处理超

过 AC1 相变点产生不良影响,自 2005 年起将其上限设定为 1.50%,并于 2011

年将上限调整为 1.40%。焊后热处理的目的是通过回火使焊后硬质金属组织转

属的 AC1 相变点,则会形成新马氏体,导致蠕变性能和韧性下降。Mn+Ni 含量 ᇏݓࣁඋ࿐߶

ᇏݓࣁඋ࿐߶

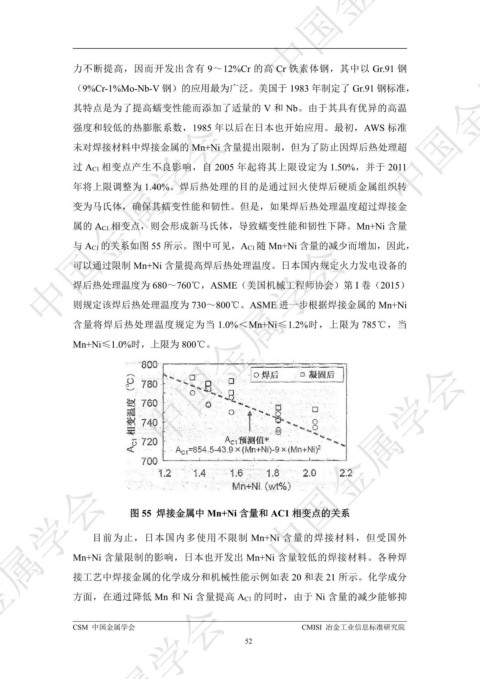

与 AC1 的关系如图 55 所示。图中可见,AC1 随 Mn+Ni 含量的减少而增加,因此,

可以通过限制 Mn+Ni 含量提高焊后热处理温度。日本国内规定火力发电设备的

焊后热处理温度为 680~760℃,ASME(美国机械工程师协会)第 I 卷(2015)

则规定该焊后热处理温度为 730~800℃。ASME 进一步根据焊接金属的 Mn+Ni

含量将焊后热处理温度规定为当 1.0%<Mn+Ni≤1.2%时,上限为 785℃,当

Mn+Ni≤1.0%时,上限为 800℃。

ᇏݓࣁඋ࿐߶

ᇏݓࣁඋ࿐߶

ᇏݓࣁඋ࿐߶

图 55 焊接金属中 Mn+Ni 含量和 AC1 相变点的关系

目前为止,日本国内多使用不限制 Mn+Ni 含量的焊接材料,但受国外

Mn+Ni 含量限制的影响,日本也开发出 Mn+Ni 含量较低的焊接材料。各种焊

接工艺中焊接金属的化学成分和机械性能示例如表 20 和表 21 所示。化学成分

方面,在通过降低 Mn 和 Ni 含量提高 AC1 的同时,由于 Ni 含量的减少能够抑

ᇏݓࣁඋ࿐߶

CSM 中国金属学会 CMISI 冶金工业信息标准研究院

52