Page 9 - 国外钢铁技术信息内参(2024年5月)

P. 9

ᇏݓࣁඋ࿐߶

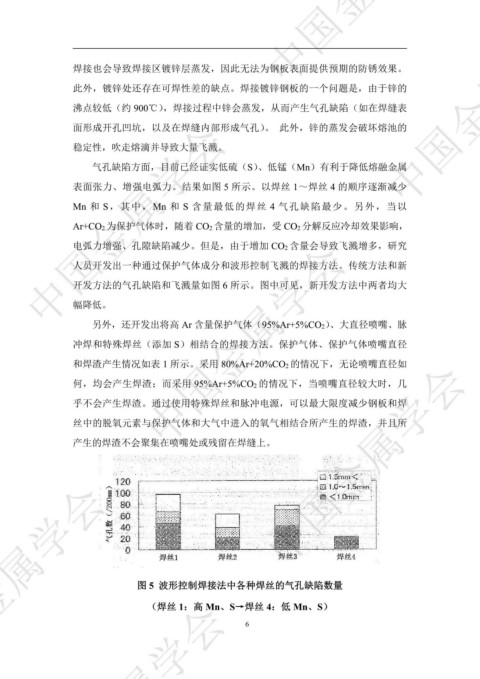

Mn 和 S,其中,Mn 和 S 含量最低的焊丝 4 气孔缺陷最少。另外,当以ᇏݓࣁඋ࿐߶

焊接也会导致焊接区镀锌层蒸发,因此无法为钢板表面提供预期的防锈效果。

此外,镀锌处还存在可焊性差的缺点。焊接镀锌钢板的一个问题是,由于锌的

沸点较低(约 900℃),焊接过程中锌会蒸发,从而产生气孔缺陷(如在焊缝表

ᇏݓࣁඋ࿐߶

面形成开孔凹坑,以及在焊缝内部形成气孔)。 此外,锌的蒸发会破坏熔池的

稳定性,吹走熔滴并导致大量飞溅。

气孔缺陷方面,目前已经证实低硫(S)、低锰(Mn)有利于降低熔融金属

表面张力、增强电弧力。结果如图 5 所示。以焊丝 1~焊丝 4 的顺序逐渐减少

Ar+CO2 为保护气体时,随着 CO2 含量的增加,受 CO2 分解反应冷却效果影响, ᇏݓࣁඋ࿐߶

ᇏݓࣁඋ࿐߶

电弧力增强、孔隙缺陷减少。但是,由于增加 CO2 含量会导致飞溅增多,研究

人员开发出一种通过保护气体成分和波形控制飞溅的焊接方法。传统方法和新

开发方法的气孔缺陷和飞溅量如图 6 所示。图中可见,新开发方法中两者均大

幅降低。

另外,还开发出将高 Ar 含量保护气体(95%Ar+5%CO2)、大直径喷嘴、脉

冲焊和特殊焊丝(添加 S)相结合的焊接方法。保护气体、保护气体喷嘴直径

ᇏݓࣁඋ࿐߶

和焊渣产生情况如表 1 所示。采用 80%Ar+20%CO2 的情况下,无论喷嘴直径如

何,均会产生焊渣;而采用 95%Ar+5%CO2 的情况下,当喷嘴直径较大时,几

乎不会产生焊渣。通过使用特殊焊丝和脉冲电源,可以最大限度减少钢板和焊

丝中的脱氧元素与保护气体和大气中进入的氧气相结合所产生的焊渣,并且所

产生的焊渣不会聚集在喷嘴处或残留在焊缝上。 ᇏݓࣁඋ࿐߶

ᇏݓࣁඋ࿐߶

图 5 波形控制焊接法中各种焊丝的气孔缺陷数量

ᇏݓࣁඋ࿐߶

(焊丝 1:高 Mn、S→焊丝 4:低 Mn、S)

6